Проектирование стальных отливок

Проектирование стальных отливок

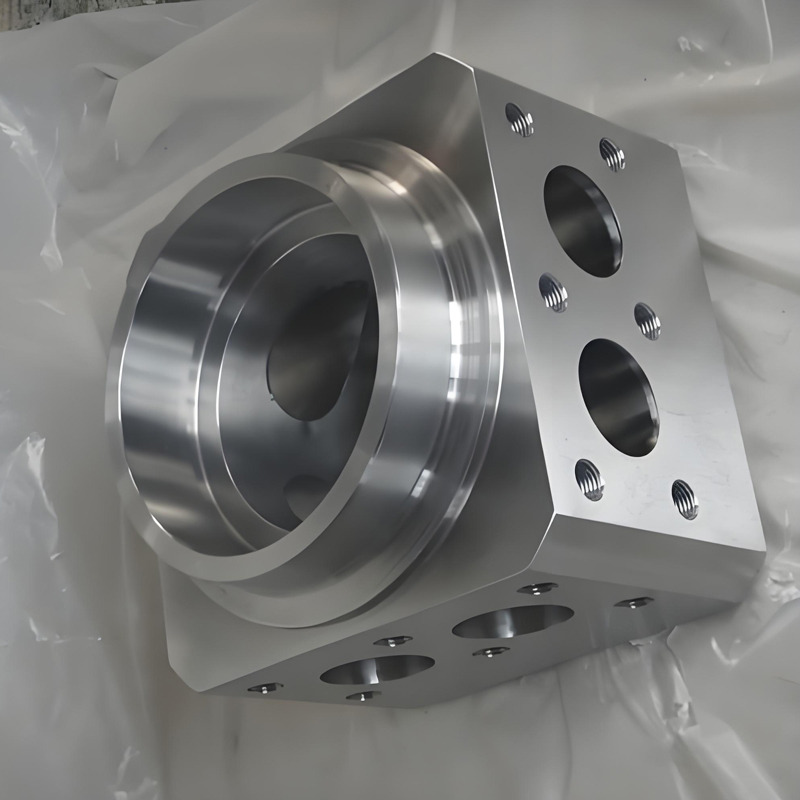

Стальные отливки – это сложные изделия, которые применяются в самых разных областях техники. От автомобильных деталей до крупных промышленных агрегатов – стальные отливки являются неотъемлемой частью современного производства. Но как создается такой сложный предмет? Ключевым этапом является проектирование, которое определяет форму, размер и свойства будущей отливки, делая ее надежной и эффективной.

Этапы проектирования отливок: от идеи до реальности

Проектирование стальных отливок – это не просто создание чертежа. Это целенаправленный процесс, учитывающий множество факторов. Начинается все с анализа требований к будущему изделию: какие функции оно должно выполнять, с какими нагрузками оно будет сталкиваться, каковы температурные условия? Затем идет этап выбора материалов, учитывающий прочность, пластичность и устойчивость к коррозии. Важны также будущие способы обработки, покраски и сборки. Специалисты используют специальные программы и методы моделирования, чтобы виртуально проверить прочность и устойчивость конструкции. Этот этап позволяет избежать дорогостоящих ошибок на производстве. В итоге создается подробный чертеж с указанием всех необходимых размеров, форм, и спецификаций материала.

Важность точности и учета деталей

Точность в проектировании отливок крайне важна. Даже незначительные погрешности могут привести к браку, снижению качества или даже к опасным последствиям в конечном продукте. Проектировщики должны тщательно продумать все нюансы: размер литниковой системы, которая отвечает за заливку расплавленного металла, расположение фасок для удобства отливки и последующей обработки, каналы для выхода воздуха. Именно эти детали напрямую влияют на конечное качество и долговечность отливки. Учет всех этих нюансов позволяет добиться максимального соответствия проекта и ожиданиям заказчика.

Современные технологии в проектировании

Современные технологии существенно облегчили и ускорили процесс проектирования стальных отливок. Компьютерное моделирование позволяет увидеть отливку в виртуальной среде, оценить ее поведение под нагрузкой и выявить потенциальные слабые места. Этот подход позволяет минимизировать ошибки и оптимизировать конструкцию. Программы САПР также помогают в подготовке чертежей и спецификаций, значительно упрощая процесс подготовки производства. Благодаря такому подходу, проектирование становится более точным, экономичным и эффективным.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия литой стали для тяжелого оборудования

Серия литой стали для тяжелого оборудования -

Серия трансмиссионных машин и оборудования

Серия трансмиссионных машин и оборудования -

Серия стального литья для горнодобывающего оборудования

Серия стального литья для горнодобывающего оборудования -

Серия клапанов из литой стали больших и средних размеров

Серия клапанов из литой стали больших и средних размеров -

Серия литых стальных деталей для гидравлических машин

Серия литых стальных деталей для гидравлических машин -

Серия измерительная платформа серии стального литья

Серия измерительная платформа серии стального литья -

Серия стального литья гидравлического оборудования

Серия стального литья гидравлического оборудования -

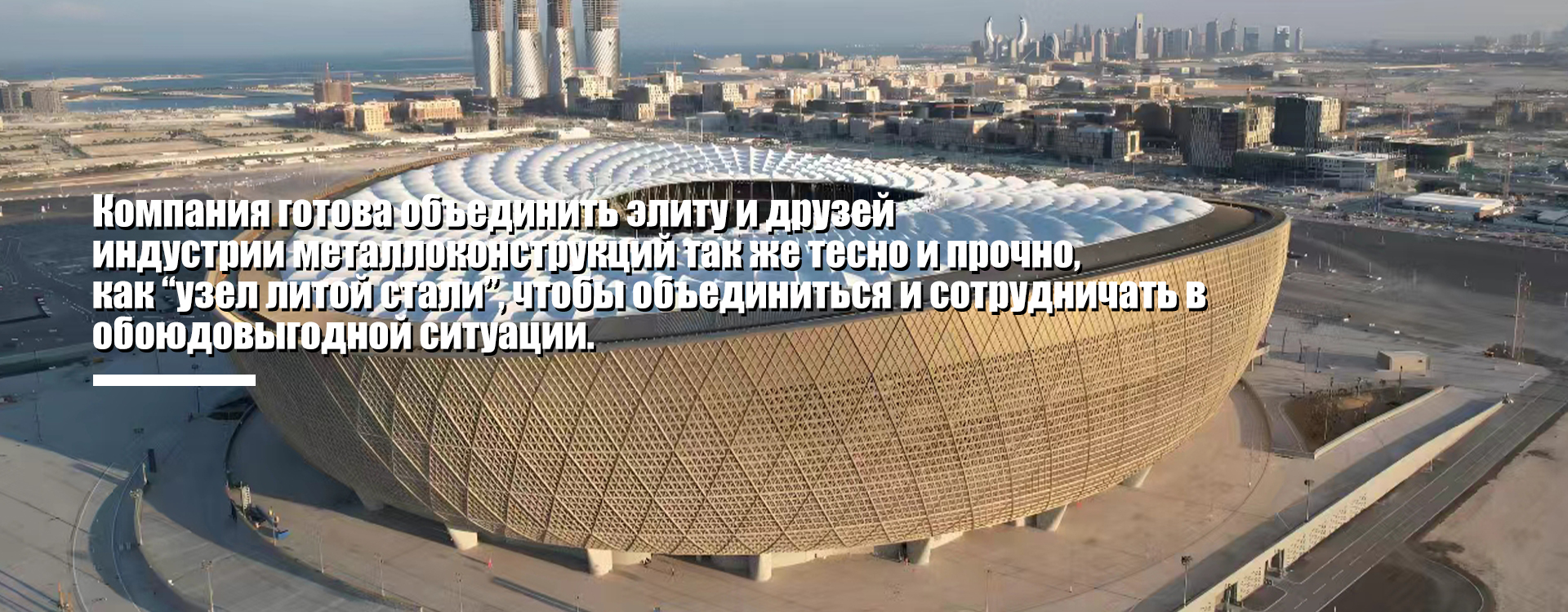

Серия узлов из литой стали стальной конструкции

Серия узлов из литой стали стальной конструкции

Связанный поиск

Связанный поиск- купить опорный ролик

- Знаменитые точного стального литья цена

- Цены на знаменитые скользящие кронштейны

- Дизайн стальные отливки заводы в Китае

- Цена лучшего узла литой стальной пластины

- Заводы по замене натяжителя приводного ремня в Китае

- Известный производитель требуемых стальных отливок

- Знаменитый завод номер детали приводного ремня

- Китайский завод скользящей опоры

- высокое качество горячекатаный лист 5 цена